基于材料基因工程的低成本热轧高强钢的生产工艺创新与产业化应用

来源: 中国金属学会 发布时间:2024-10-21

一、研究的背景与问题

高端制造等行业对钢材的性能要求日益提升,这对新钢种的研发和更新换代速度提出了极高的挑战。传统试错法的研发方式虽然可在部分问题上避开未知物理机理的限制,但同时也会导致设计所需时间和成本的大量消耗。因此,新钢种的研发方式需要逐渐从传统试错法向计算设计到实验验证模式转变。

“材料基因组计划”自问世以来,在诸多材料体系的设计上都发挥了显著的作用,但在传统结构材料尤其是钢铁材料上,由于其合金体系的复杂性、工艺流程的长链条、组织的多样性以及性能的多目标需求,使其成为材料基因工程的难点。在传统钢种的研发过程中,需要以中试和大生产流程为基础,设计大量的测试实验,不仅需要花费大量的人力、物力,更重要的是会花费大量的时间成本。而海量实验中“实验失败”的部分数据和中试半成品,更是难以再次利用更深层次的数据挖掘,造成了很大程度上的数据和中试产品的浪费。

基于上述特点,钢铁材料也为材料基因工程提供了发挥的空间,世界各国纷纷开展新钢种方面的高通量计算与设计,但现在以特殊钢居多。美国西北大学Olson团队以及Questek公司通过多尺度集成计算平台研发了飞机起落架用超高强不锈钢、荷兰代尔夫特大学通过“基因”设计理念结合高通量遗传算法设计了高性能耐热钢等。特殊钢的高通量计算与设计研究不但可以促进特殊钢的更新换代,更会为我国乃至世界金属材料的高速发展提供支撑与保障。然而,对于传统的低成本热轧钢种,目前还没有将材料基因工程融入到其研发、设计、制造和应用全生命周期的报道。

二、解决问题的思路与技术方案

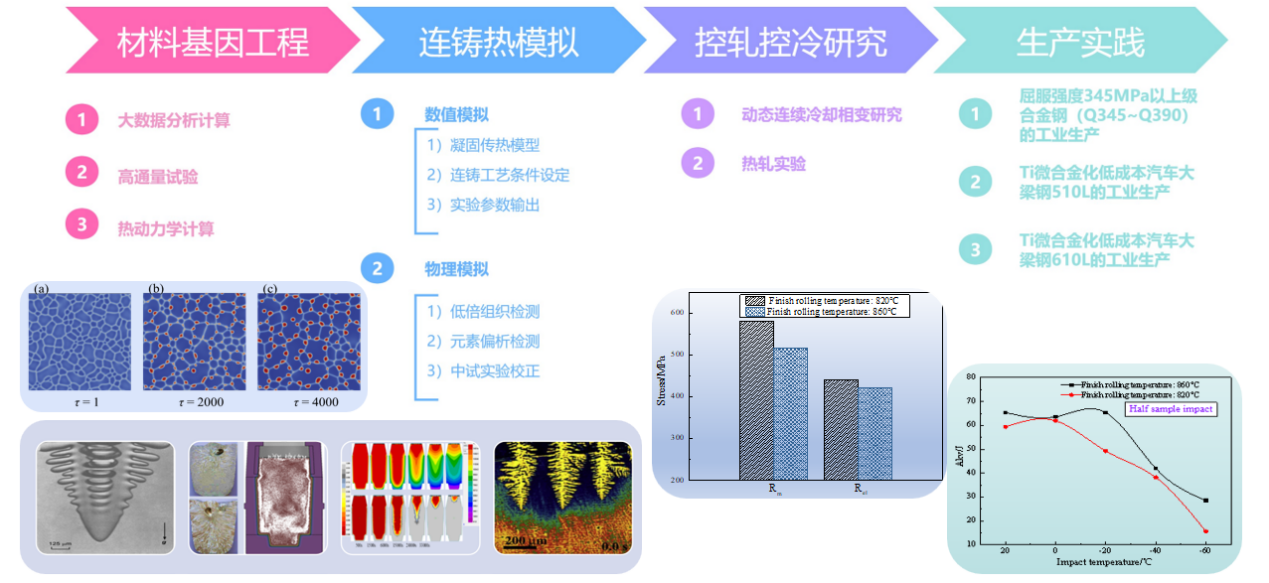

针对低成本高强热轧钢种,通过高通量计算对成分和工艺进行初筛、结合鞍钢钢铁研究院的中试基地与东北大学等高校的检测手段,最终完成新成分体系高强钢种的稳定化生产。采用多尺度高通量集成计算平台进行高通量计算、计算结果智能分析等计算材料科学辅助传统的材料研发过程。项目研究思路如下:

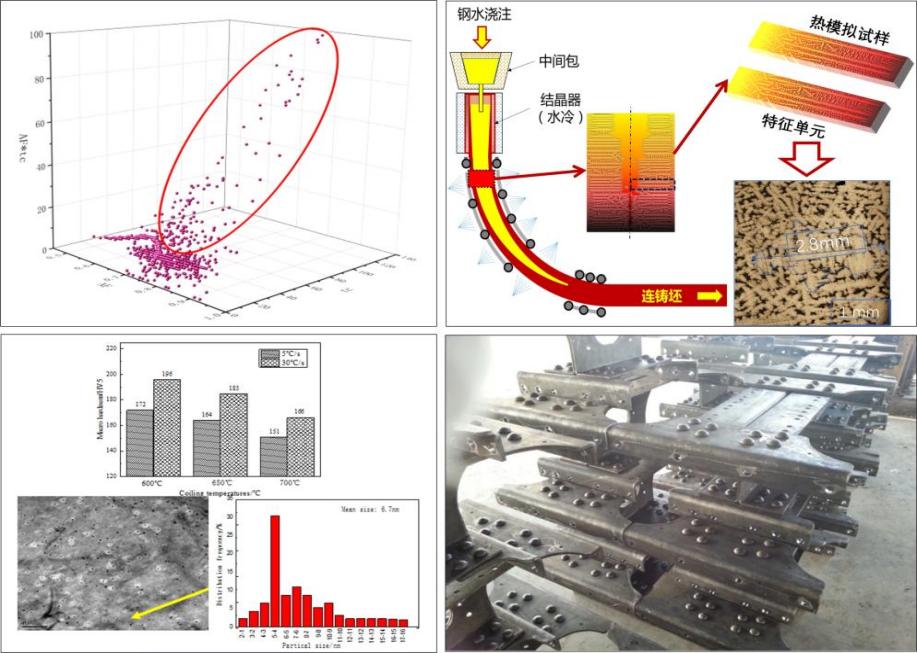

1、基于生产数据和客户要求,采用高通量制备和数据挖掘典型钢种的成分及工艺设计。

2、通过多物理场有限元模拟软件建立典型钢种生产过程的数值仿真模型。

3、选取凝固特征单元物理模拟枝晶生长情况,原位再现铸坯从出结晶器至二冷、凝固末端的凝固组织变化情况,从而实现连铸等工艺条件的优化。基于工业生产工艺、产品质量以及构建固相率、凝固速率的映射关系,实现连铸坯凝固传热模型的优化。

4、系统研究新成分体系下的控轧控冷工艺对试验钢组织和性能的影响规律,研究热轧过程中组织转变机理及碳化物析出行为。

5、实现系列合金高强钢的低成本、低负荷、批量化的稳定生产。

三、主要创新性成果

1、首次采用熔炼-轧制高通量耦合制备技术对低成本热轧高强钢种进行了全新成分体系构建,通过关键元素的高精度计算及窄成分设计,实现了强度-韧性的协同控制。

2、首次通过数值模-物理耦合模拟方法,成功解决了低成本热轧高强钢连铸研究黑匣子难题,细致优化了该钢种连铸的过热度、拉速及二冷配水等关键工艺参数,实现了等轴晶率15%的提升,将中心碳偏析指数降低至1.011。

3、利用中试结果修正数值-物理模拟的结果,揭示了全流程工艺对低成本热轧高强钢组织和性能的影响机制和影响规律,为该钢种的稳定工业生产提供了重要的关键工艺控制参数和技术参考。

4、成功实现了Q345~Q390、汽车大梁钢510L、610L的批量生产,授权了“一种抗拉强度610MPa级汽车大梁钢机及其制备方法”等9项发明专利,发表《Ti微合金化汽车大梁钢510L动态再结晶行为》等论文8篇,其中SCI及EI论文3篇。

四、应用情况与效果

该技术成功应用于鞍钢集团朝阳钢铁炼钢厂和热轧厂,炼钢工序转炉终点控制难度降低,精炼时间减少,不仅降低了Mn合金的使用量,也减少了贵重合金元素Nb和V的使用量,连铸坯质量合格率提高。在热轧工序由于Ti代Nb和V而减少了钢中带状组织,减少了MnS夹杂,提高了钢材的韧性,并且无需进行低温卷取和低温轧制,大大降低了轧机负荷和卷取负荷,提高了生产效率,降低了能耗。

基于该技术所生产的低成本钛微合金化Q345~Q390产品已销售至上海、辽宁、江苏等地,并已大量应用于建筑、桥梁、焊管等领域,所有产品性能稳定、质量良好、尺寸精度高,用户反映良好,2020年~2022年,累计生产低成本钛微合金化Q345B共计248713吨,直接经济效益达到3551万元。

基于该技术生产的低成本钛微合金化汽车大梁钢510L和610L已在一汽凌源汽车车架制造有限公司等企业实际应用,且每年用量都在逐渐增加,应用于汽车纵梁、横梁及结构件,所有产品性能稳定、质量良好、尺寸精度高,用户反映良好,2020年~2022年,累计生产低成本钛微合金化汽车大梁钢510L共计12273吨,直接经济效益达到101万元。

信息来源:鞍钢股份有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。